La inflamabilidad de materiales utilizados en vehículos.

21 de diciembre 2020 9:00 por: María Mogollón

Ambato • BV 144- Diciembre/Enero 2021

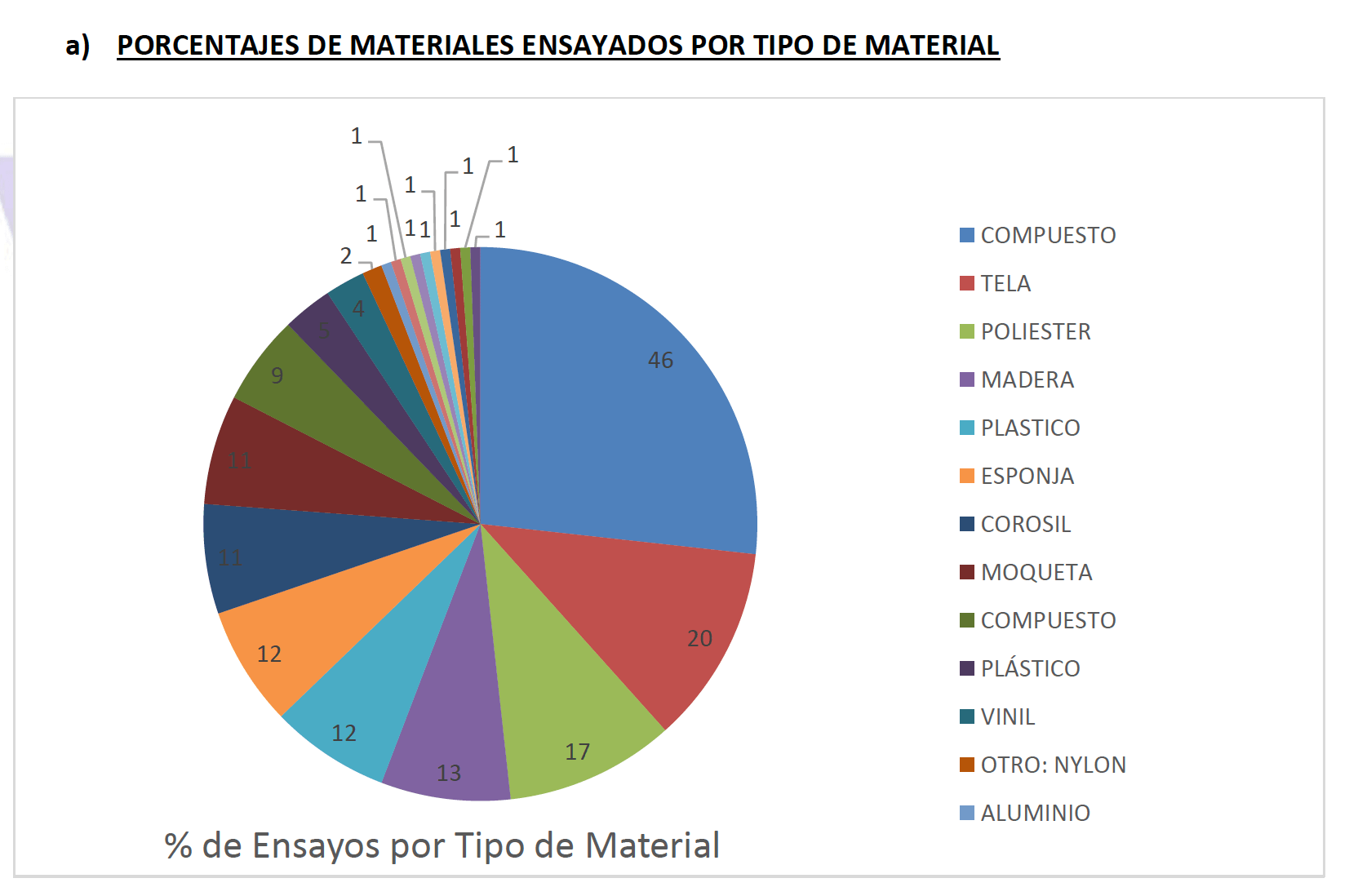

Conversamos con el Ing. Francisco Xavier Pizarro, ejecutivo técnico de Vehicle Safety Automotive – VSA, laboratorio designado por el Ministerio de Producción, para realizar ensayos de inflamabilidad en materiales utilizados por la industria carrocera. Desde julio de 2016 hasta agosto de 2020, VSA ha realizado 170 ensayos de inflamabilidad conforme lo establecido en la norma ISO 3795.

“Hemos realizado ensayos y recopilado información sobre el tipo de materiales que utilizan las carroceras para elaborar los vehículos en el país, para entregar información sobre su comportamiento. Alimentamos una base datos por 18 meses”, indica.

Muchos materiales han sido probados en Guayaquil, pero debido que la condición física en Quito que es más alta porque hay menos oxígeno y más presión, el material combustiona de manera diferente.

La mayoría de fabricantes de interiores de buses lo hacen artesanalmente, no tienen un procedimiento estandarizado ni homogéneo. Si probamos una pieza hoy, sea de corosil, tela o fibra de vidrio, después de tres meses se comporta diferente, porque no hay homogeneidad en sus materiales. El objetivo es que, los fabricantes estandaricen sus procesos. Cabe señalar que muchos fabricantes han optado por trabajar con nosotros, tenemos el 85% de aceptación en el mercado.

Índices de inflamabilidad

Hemos verificado que el aluminio, el material del cinturón de seguridad 3 p, el cuero, termoformado y madera, presentan un índice de inflamabilidad de 0 mm/min (cantidad de milímetros del material que se consumen por minuto).

Los 10 materiales con mayor índice inflamabilidad:

| Material | Ïndice flamabilidad | |

| 1 | Tela | 141,1 mm/min |

| 2 | Vinil | 129,99 mm/min. |

| 3 | Corosil | 122,24 mm/min. |

| 4 | Compuesto | 84,36 mm/min. |

| 5 | Caucho | 69,13 mm/min. |

| 6 | Poliester | 58,15 mm/min. |

| 7 | Esponja | 43,4 mm/min. |

| 8 | Plástico | 37,84 mm/min. |

| 9 | Moqueta | 27,97 mm/min. |

| 10 | Nylon | 24,79 mm/min. |

Recomendaciones útiles

Mejorar y estandarizar los procesos de producción de las piezas que se utilizan en el interior de vehículos, para que su composición sea homogénea.

“Nosotros realizamos el trabajo con base en el prototipo; pero, no existe control por parte de la ANT para verificar que las unidades construidas en serie sean con los materiales probados, esa es una falencia regulatoria. Es indispensable que las entidades de control establezcan un proceso adecuado de control de que los materiales utilizados en los vehículos correspondan a los previamente ensayados”, concluye el Ing. Pizarro.