Antecedentes de la producción de planta Hino KOGA de Japón

23 de octubre 2024 8:22 por: Maritza Guevara

BV 167 Octubre-Noviembre 2024 • Japón

La Planta Hino Koga Japón está establecida en instalaciones que se extienden entre la ciudad de Koga y la ciudad de Yachio en la prefectura de Ibaraki a aproximadamente 1 hora de viaje en tren desde Tokyo.

Para producir camiones pesados y medianos de manera más eficiente, Koga comenzó su operación en 2012, como una planta de exportación de componentes para producción en el extranjero. Para el 2017 ya estuvo operando al 100%. Produce camiones pesados y medianos de las series 500, 700 y tractos 700, además de componentes como furgones, etc.

Manejan con eficiencia una tecnología de manufactura muy nueva, lo que hace que esta sea la planta madre de la producción para el extranjero.

Algunos datos sobre la “madre” Koga:

• Es la más grande de las cuatro plantas con un área de 850.000 m2 y construcción de cerca de 100.000 m2

• Las otras tres plantas son: Hino, Hamura y Nitta.

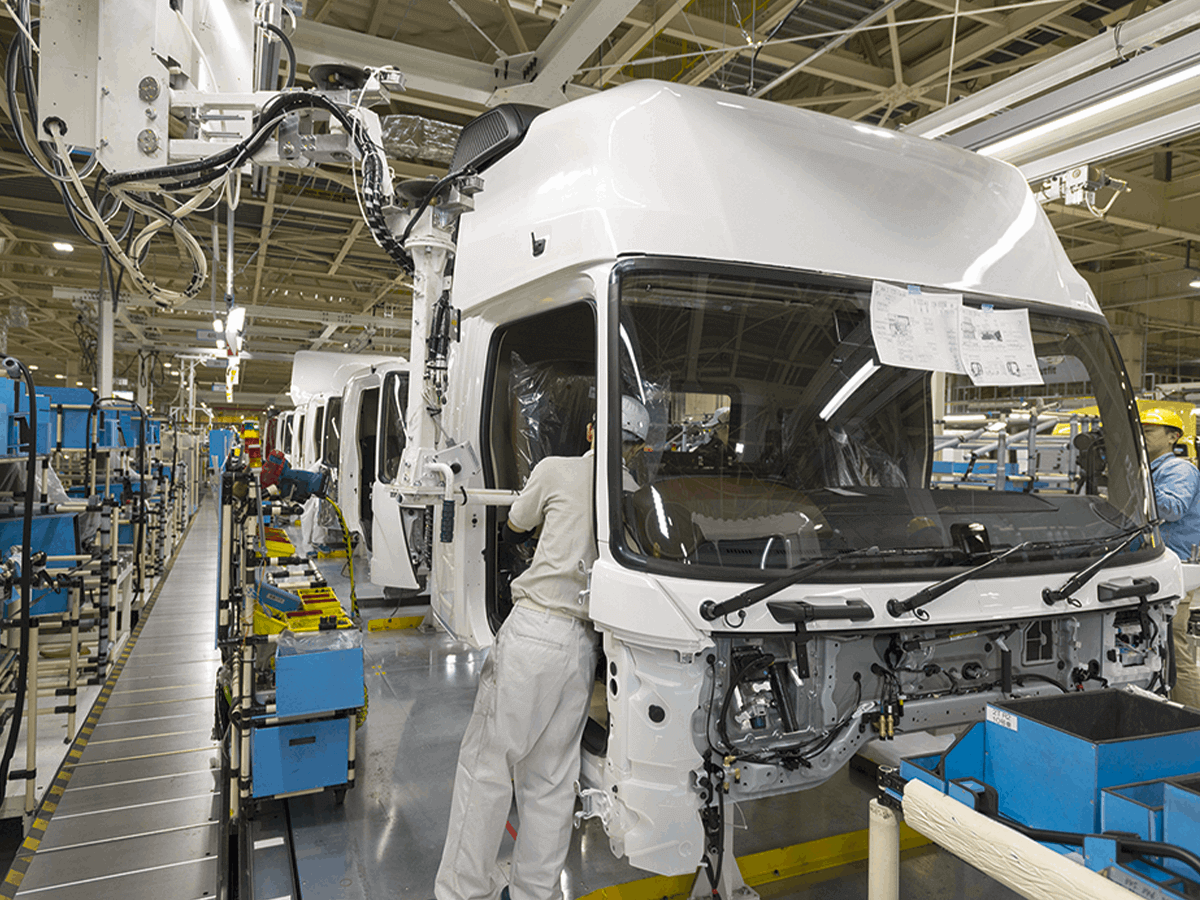

• Koga tiene 2600 empleados. En la línea de ensamblaje solo hay personas y el 4% son mujeres.

• 90% de la soldadura de la cabina y el 95% de la pintura se realiza con robots.

• Trabajan en dos turnos de 6:30 a.m. a 3:30 p.m. y 5:15 p.m. a 2:05 a.m.

El personal se identifica por cascos

• Amarillo colocan las piezas que se repiten en los modelos 500 y 700.

• Azul colocan las piezas específicas.

• Rosado personal de apoyo.

• Naranja solo atienden la serie 700.

• Verde es del inspector

• Hay 26 diferentes tipos de módulos para ensamblaje.

• En soldadura y pintura hay robots en su mayoría.

• Pueden producir 200 unidades diarias (4800 anuales)

• Cada 4,5 minutos sale armado un camión.

• El ensamblaje se realiza sobre una banda transportadora que no se detiene.

• Poseen 1900 modelos de las series 500, 700 y tractos 700.

• Usan 26.000 piezas para los procesos de ensamblaje.

Producen los camiones no por lotes, sino por módulos (Modularización)

En lugar del método convencional de separar las líneas de producción por tipo de vehículo y modelo, en Koga poseen una sola línea capaz de producir el mismo día diferentes tipos de vehículos de uno en uno, y no en lotes. Para ello utilizan su sistema modular para armar un camión combinando los módulos producidos en las otras plantas.

Con la línea principal de ensamblaje y las 26 de subensamblaje, aumenta la productividad en un 20%.

Los componentes modulares como los ejes frontal, posterior, motor, transmisión, tanques, etc. son producidos en las otras plantas y llevados a esta planta de ensamblaje de camiones medianos y pesados.